当前船舶市场订单多,新船型层出不穷。船厂在应对这些需求时面临着前所未有的挑战。由于订单量激增,船厂需要加快生产速度以满足市场需求。然而,新的船舶设计和新船型的复杂性增加了制造难度,使得船厂在分段制造环节遇到了效率瓶颈,传统的制造工艺和流程难以适应快速变化的市场环境,导致生产周期延长、成本增加。

为解决分段制造提质增效关键问题,同时满足智能化升级转型的发展需求,2023年下半年起,制造部联合数字化设计研究所持续开展了基于模型的可视化施工研究和应用等相关工作,自主研发了dmp(三维数字模型平台)轻量化模型平台。通过将mbd(基于模型的定义)、大数据、物联网等数字信息技术与生产建造相互融合,生产端可以应用dmp平台工具开展可视化的施工工艺策划。

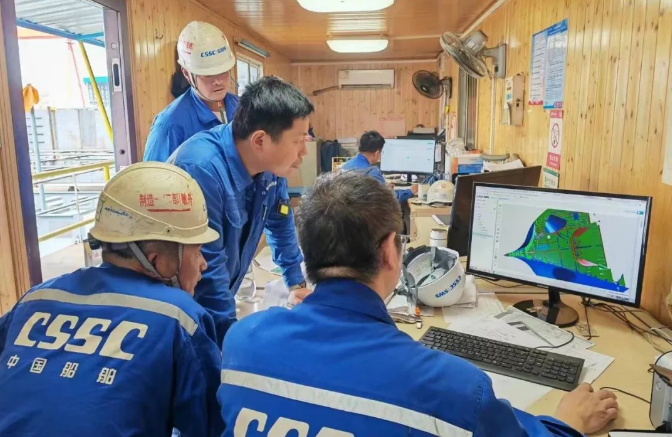

今年一季度,两个部门推动实现了可视化辅助生产功能开发及应用,生产现场可直接使用3d数字模型直观看到产品实际三维结构以及相关的图纸、工艺等信息。同时,围绕项目的落地实施,制造部安排专人反复验证dmp系统功能的实用性、稳定性、友好性以及集成数据的实效性、准确性和一致性。二季度,聚焦零部件托盘数据管理的开发与应用,双方重点攻关了钢板零件清单线上梳理汇总与智能分托功能,并结合人工纠错建立完整的零件数据库。以上成果,目前已经在汽车运输船和阿芙拉型油轮两个船型系列在建船上全面应用。

下阶段,公司将围绕加大“dmp轻量化模型平台”应用深度、广度,以实现“系统模型完整”和“系统对生产的动态指导”两个目标为动力,结合各船型建造需求发掘更多模块功能,推动生产现场向更安全、更高效、更智能转型升级,为实现可视化模型辅助生产提供持久动力。