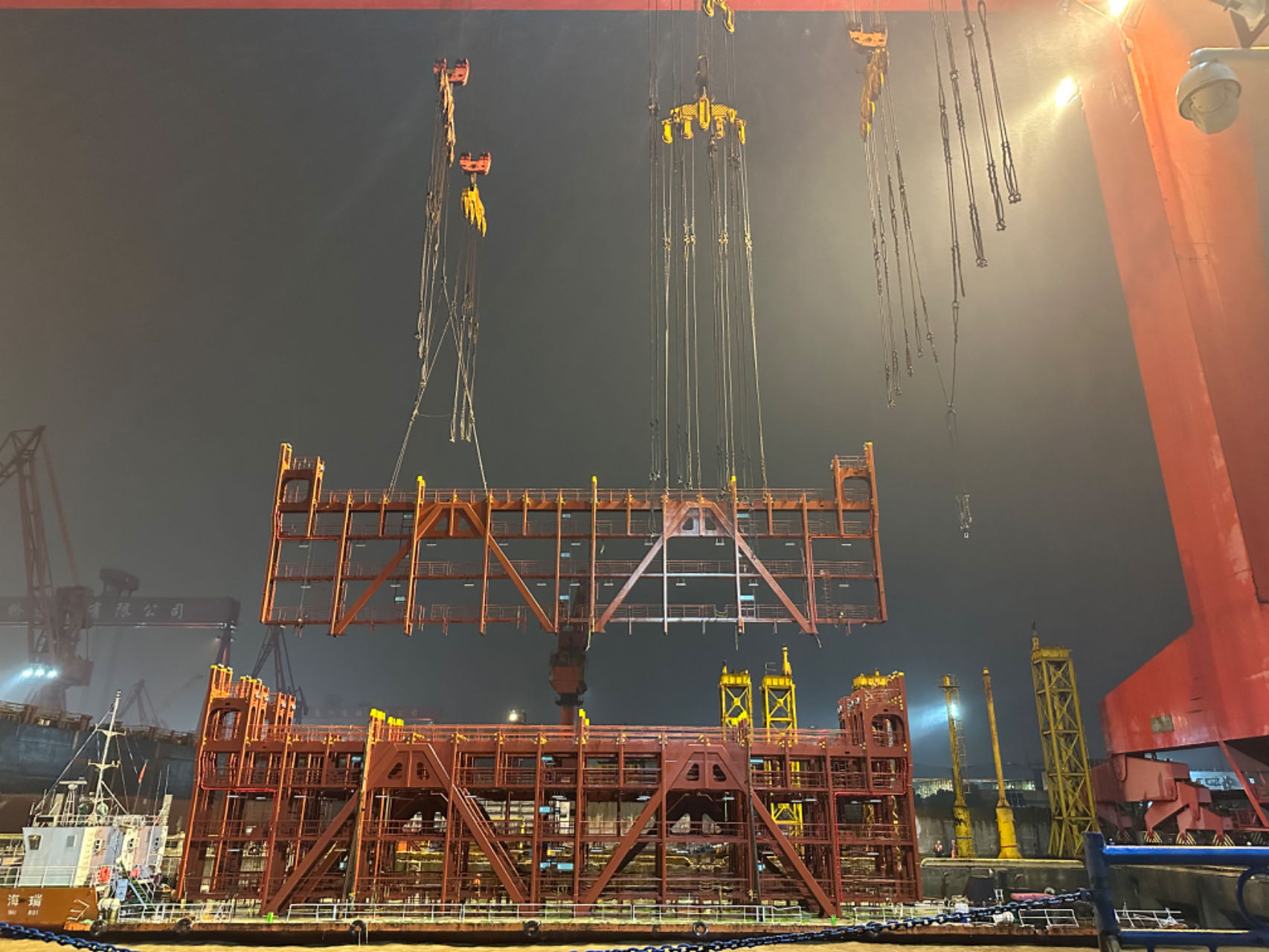

绑扎桥是集装箱船上用于固定集装箱的重要结构,具有结构强度较弱、易发生吊装变形等特点。因此,在吊装设计时,需设置足够多的吊马,以确保该类总段能安全、平稳地搭载到指定位置。

截止2024上半年,公司相继交付了24艘7000teu集装箱船订单,每艘7000teu集装箱船单船有18片绑扎桥总段。绑扎桥吊马施工量较大,安全风险较高,且部分系列箱船根据绑扎桥的结构特点,需将吊马设置在立柱上,进一步增加了施工难度。为了解决这个难题,公司工艺工法部牵头,与设计一部、搭载部、品质保证部、“外高桥海工”技术部紧密合作,提出了无吊马吊装工艺,即不使用传统吊马,而是利用立柱上自带的绑扎眼板进行吊装。

无吊马吊装工艺:通过对绑扎眼板进行强度分析校核,以确保眼板的额定载荷满足吊装要求;结合绑扎眼板位置对吊点进行重新布置,并进行吊装仿真计算,确保变形可控;同时对用于吊装的绑扎眼板增设相关探伤要求,跟踪现场实际情况,以推进绑扎桥无吊马吊装新工艺的顺利实施。

迄今为止,公司建造的22艘7000teu集装箱船采用了此项新工艺,共节省两种不同型号的吊马5000余只,并减少了吊马安装、拆除、打磨等环节,节约材料、人工等成本近百万元。

该工艺的常态化推进不仅与公司“三取消(取消机舱、压载舱、货舱整体油漆打磨)”的管理目标相契合,也大幅减少了高处作业时间,从根本上保障了生产作业的安全。后续公司将在多型集装箱船项目中持续推广这项工艺,持续贯彻落实精益生产要求,实现生产流程优化、效率提升以及成本管控。